Cet article a pour but de vous présenter le jumeau numérique : futur standard de l’Industrie 4.0.

Vous êtes intéressé par la digitalisation de votre industrie ?

Nous analysons pour vous les nombreux avantages de cette nouvelle technologie :

- Maintenance prédictive

- Interopérabilité

- Nouveaux business model

Nous vous donnons également notre avis concernant le coût d’une telle solution et les risques à prendre en compte.

Jumeau numérique, le futur standard de l’Industrie 4.0

Gartner définit le Jumeau numérique comme « le modèle numérique d’un process ou d’un objet réel, rendu dynamique par les données issues de ce même process ou objet ».

Il s’agit donc de la représentation numérique (souvent en 3D) d’un objet physique tout au long de sa vie. Ce double numérique s’approprie l’ensemble des composants de son jumeau physique, ainsi que ses propriétés. Il est constamment alimenté de données, récoltées sur son double physique.

Le jumeau numérique est donc à la fois :

- l’objet physique

- sa représentation virtuelle

- la donnée générée

La plus-value du Jumeau numérique réside dans l’analyse des données remontées par l’objet physique, ouvrant la porte au prédictif.

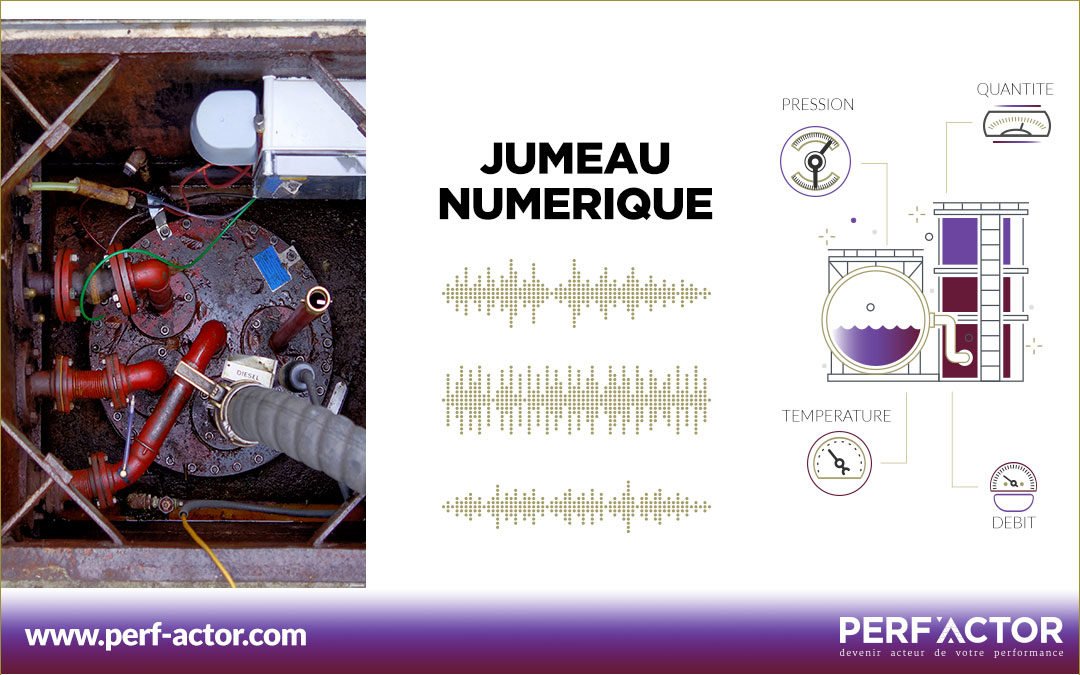

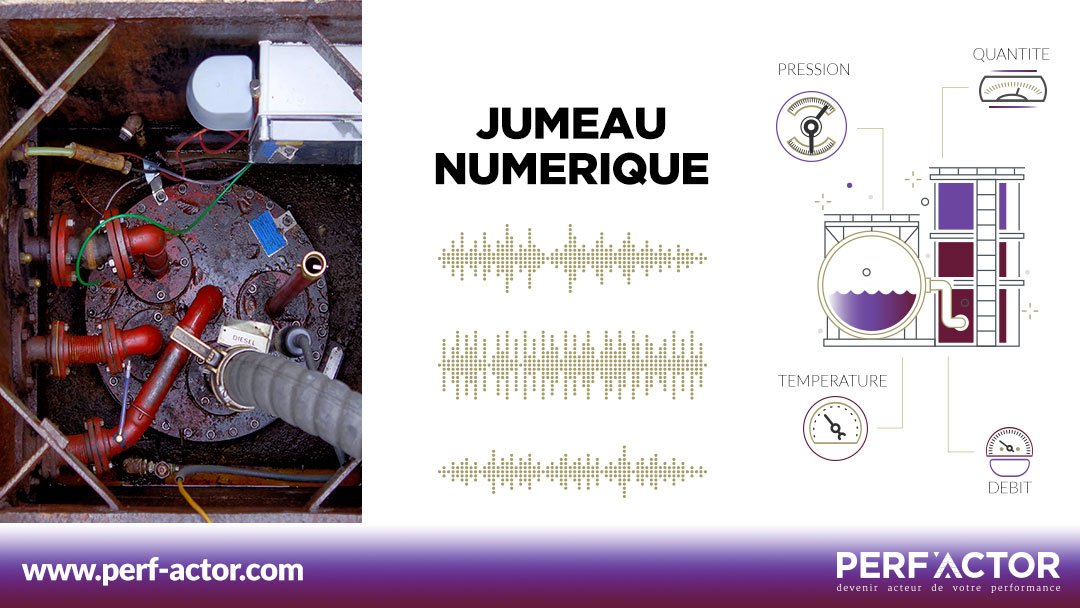

Prenons l’exemple d’un réservoir de stockage : les capteurs présents sur le jumeau physique feraient remonter les différentes données (température, pression, débit etc.) vers le jumeau numérique. L’analyse de ces données permettant aux ingénieurs et techniciens de repérer en temps réels des dysfonctionnements mais aussi d’anticiper des pannes.

Les solutions de jumeaux numériques sont diverses et variées : aorte abdominale, moteur d’avion, ville intelligente ou encore réseau ferré.

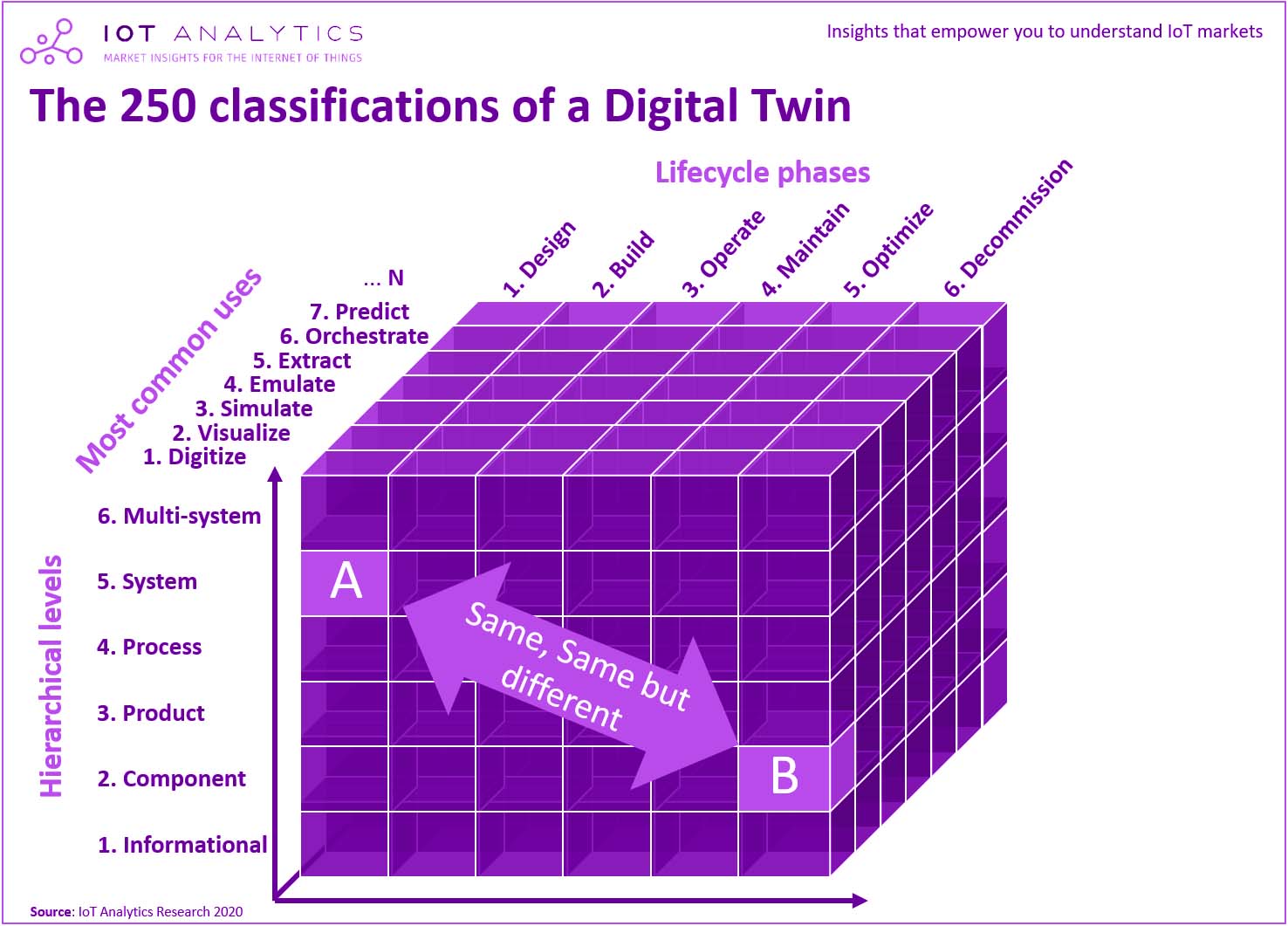

Les cas d’usages sont très nombreux : IoT analytics recense 7 usages communs et 252 combinaisons possibles.

Ces Digital Twins sont à la fois :

- multi-modèles

- multi-échelles

Retour d’expérience

On comprend à la vue des classifications que les attentes métier d’un jumeau digital vont évoluer avec le temps. On peut imaginer que la phase de design sera accélérée lors de l’ajout d’une nouvelle machine sur une chaine de production existante ayant un jumeau numérique. Cela sera vrai à condition que ce jumeau numérique soit adapté pour tester et simuler le nouveau processus de fabrication et pas uniquement pour la maintenance préventive.

L’entreprise sera alors tentée de récolter un maximum de données dans l’espoir de traiter tous les cas. Il est néanmoins extrêmement difficile de prévoir quelles informations seront pertinentes et donc quels capteurs installer sur la chaine. L’impact sur les coûts sera énorme et la capacité à rentabiliser les investissements sera remis en doute sérieusement.

L’entreprise doit prioriser sur les données à collecter et traiter pour se concentrer sur l’exploitation des informations de qualité et maîtrisées. La maturité de la gestion de ces données évoluera avec le temps et les investissements seront réalisés avec pertinence et de manière raisonnée.

Alexandre Langlais, CEO PERF’ACTOR

« On peut aller très loin et réaliser les jumeaux numériques d’entreprise. Le jumeau comprendra alors des composants très hétérogènes : les machines, mais aussi le processus de production, les ressources humaines et même les contraintes financières… », explique Michel Morvan, président de la société Cosmo Tech.

Enfin, ils peuvent être dotés d’algorithmes d’intelligence artificielle et d’outils de machine learning leur permettant de prendre des décisions.

Maintenance prédictive, interopérabilité et autres avantages

Le jumeau numérique profite des synergies de l’IoT, de la conception 3D et du prédictif et présente alors de nombreux avantages. Grâce aux données récoltées et analysées en temps réel, le Digital Twin permet l’optimisation de la conception, de l’exploitation et de la maintenance d’un équipement voire d’une usine entière. En centralisant l’ensemble des données relatives à une technologie, cette solution permet de simplifier l’accès à la documentation et de faciliter le travail des techniciens.

Contrairement à l’objet physique ou à une simulation classique, le jumeau numérique fonctionne en continu et fournit des informations à chaque instant à propos de l’état actuel du système auquel il est relié. Mais il permet aussi d’effectuer des prédictions en temps réel sur ce qui, au regard de son fonctionnement actuel et passé, va se produire dans un futur plus ou moins proche.

Son rôle est également de permettre aux différents systèmes de communiquer ensemble et donc d’améliorer l’interopérabilité. Cela consiste à développer un langage commun de définition des jumeaux et par conséquent de faciliter la tâche des intégrateurs.

Retour d’expérienceL’interopérabilité est une clé de l’industrie 4.0. Il existe deux tendances possibles pour l’atteindre :

- Une vision protectionniste engage l’entreprise dans une voie de maîtrise majoritairement interne des savoirs.

- Une vision expansionniste utilise les moyens externes à la disposition de l’entreprise pour arriver à ses fins.

Ces deux visions opposées ont chacune leur forces et leurs faiblesses. Je considère qu’il n’y a pas de bonne ou mauvaise approche, mais il faut qu’elle corresponde à la culture de l’entreprise et de ses dirigeants pour qu’elle soit un succès.

L’interopérabilité peut se faire au niveau de la couche MES (Manufacturing Execution System ou en français Système de Pilotage de la Production), ou au niveau de la couche inférieure avec la Traçabilité.

Si l’entreprise choisit une seule technologie/fournisseur, il est facile d’obtenir une couche homogène mais le risque de ne fonctionner qu’avec un seul est grand. Il faut donc trouver votre moyen pour qu’un système assure la convergence et l’interopérabilité. Cette approche a pour objectif d’être indépendant en terme de technologies.

Alexandre Langlais, CEO PERF’ACTOR

Ensuite, grâce à des actionneurs installés sur l’objet physique, le jumeau numérique peut déclencher et automatiser des actions sur l’objet physique : ouverture de vanne, signaux lumineux, messages divers etc. Il offre aussi la possibilité de collaborer à distance et à plusieurs directement autour de l’objet physique. Cela permet d’optimiser la résolution de problèmes mais aussi de faciliter la formation des salariés.

La conception 3D permet également d’effectuer des visites virtuelles et de faciliter la surveillance à distance.

Enfin, par rapport à une simple maintenance préventive, la maintenance prédictive révèle les caractéristiques uniques d’un objet. Car même fabriqué en série, un produit n’est jamais totalement identique du fait de la multitude d’éléments qui le compose et de ses conditions d’utilisation diverses et variées. Chaque objet physique se comporte d’une manière qui lui est propre. Les jumeaux numériques tiennent compte de cette singularité et permettent de prévenir ou de traiter rapidement les problèmes.

Retour d’expérience

Lorsque l’on analyse les informations en provenance de machines de production identiques, comme par exemple la vibration qu’elles émettent, on remarque des résultats sensiblement différents.

Le comportement n’est peut être pas visible à l’oeil nu, mais l’impact sur la durée de vie et sur les réglages montre qu’il faut aller plus loin dans l’analyse des données pour trouver les bonnes informations qui assurent la rentabilité d’une maintenance prédictive. Les données ainsi remontées permettront alors de ralentir la dégradation des machines.

Alexandre Langlais, CEO PERF’ACTOR

Coûts, adaptation et risques

La mise en place d’un jumeau numérique peut coûter plusieurs milliers voire millions d’euros, selon les besoins et le secteur d’activité. Cela inclut également la maîtrise de nouvelles compétences, de nouvelles méthodes de travail et de nouveaux processus.

« Mais son coût est minime par rapport à ce que cela va rapporter à l’entreprise. » Pascal Naparty, Processia.

Comme nous l’avons vu plus haut, le jeu en vaut la chandelle car le jumeau numérique présente de nombreux avantages pour l’industrie.

Aussi, certaines entreprises pourraient passer à côté d’un véritable avantage concurrentiel sur le long terme, en ignorant cette nouvelle technologie.

Hormis le coût, l’accès aux données par les intégrateurs pourrait inquiéter certaines entreprises. En effet, la majorité des entreprises ayant recours à des installateurs de jumeaux numériques laissent ces derniers accéder à leurs données. Il faut donc être vigilant sur ce point et analyser la réglementation en vigueur.

Il faudra veiller à traiter les données recueillies au plus près de leur source. Le déploiement d’un Digital twin nécessite une capacité de stockage et de traitement de données importante. Afin de pouvoir agir rapidement sur les éventuelles défaillances et de garder la maîtrise sur des données sensibles, il serait judicieux de s’assurer de la compatibilité entre le jumeau numérique et l’Edge computing.

« Aujourd’hui, nos jumeaux numériques tournent de manière externe dans des centres de calcul, mais on pourrait imaginer qu’ils soient embarqués dans les systèmes afin que ceux-ci s’auto-surveillent. En cas de décisions critiques à prendre, on éviterait ainsi le temps de latence nécessaire pour envoyer et ramener les données jusqu’aux centres de calcul. Et, en conservant ces données en un même endroit, on en améliorerait la sécurité » Éric Bantegnie, ANSYS.

Jumeau numérique : de nouvelles opportunités à saisir

Le déploiement d’un jumeau numérique peut aussi être un moyen de diversifier son activité, voire de prendre le virage du service et du conseil. Grace à la maintenance prédictive, les entreprises sont capables de prévenir les pannes et peuvent offrir un service à haute valeur ajoutée à leurs clients. D’autre part, l’analyse de données va permettre d’étayer et d’éclairer la prise de décisions stratégiques.

Retour d’expérience

Les contrats avec les fournisseurs concernant la conception de nouvelles machines ou de maintenance externalisée doivent être très clairs sur les limites de la propriété des données. Les juristes doivent être attentifs à cette vision de partage des informations.

Les fournisseurs y trouvent une opportunité de fournir de nouveaux services et de capter plus de valeur. La répartition doit néanmoins se faire de manière équitable :

- Les gros donneurs d’ordres ont le poids suffisant pour éviter ces écueils mais l’innovation au sein de leur écosystème de sous-traitance va être fortement réduite en empêchant le développement de nouveaux services qui leur permettrait de prendre un avantage décisif.

- Les fournisseurs majeurs et globaux d’IOT sécurisent leur périmètre en imposant des contrats et des règles à la défaveur des plus petits.

Alexandre Langlais, CEO PERF’ACTOR

Cette solution va permettre également d’optimiser et de valider une technologie. L’information récoltée par le modèle numérique permet d’anticiper les éventuelles défaillances et donc d’optimiser la conception et la performance d’une technologie. C’est aussi un moyen d’élaborer la génération suivante d’un produit.

« Il s’agit, par simulation, de visualiser ce qu’il se passe si je modifie tel ou tel paramètre et, par comparaison entre les différents scénarios, d’obtenir les meilleurs leviers d’optimisation et le meilleur plan d’action » Michel Morvan, Cosmo Tech.

Allier le numérique avec le physique, la conception avec la production et la maintenance : les jumeaux numériques ont pour rôle d’unir ces deux mondes, de créer des synergies, de casser les organisations en silos et de générer de nouvelles opportunités.

« Le jumeau numérique est en train de se déployer, il va devenir un standard pour l’industrie » Pascal Naparty, Processia.

En conclusion, la mise en place de cette solution représente un virage important pour les entreprises. Le jumeau numérique est selon Gartner l’une des 10 grandes tendances technologiques stratégiques : les 2/3 des entreprises ayant une stratégie IoT devraient mettre en place cette technologie d’ici à 2022.

Un projet de Jumeau Numérique ?

✔ Un expert industrie du futur à votre écoute pendant 45 minutes.

✔ Une analyse à 360° pour qualifier votre niveau de maturité sur 12 dimensions

✔ Des conseils personnalisés pour booster votre compétitivité

✔ Des cas concrets adaptés à votre business

✔ Une synthèse visuelle et synthétique dans votre boîte email

Alexandre Langlais, CEO PERF’ACTOR

Sujet(s) connexe(s) qui pourront vous intéresser

Industrie 4.0 : un véritable enjeu pour les dirigeants

Téléchargez notre Livre Blanc Industrie 4.0

✔ Les défis et enjeux de l’industrie 4.0 que vous aurez à relever

✔ Une vue d’ensemble des technologies qui sont à votre portée

✔ Quelles bonnes pratiques appliquer pour se transformer plus rapidement

✔ Quels bénéfices attendre d’une telle démarche dans votre industrie

✔ Des retours d’expérience pour ne pas vous tromper et gagner en maturité